Dans l'industrie de l'usinage, les rectifieuses, en tant qu'équipement essentiel pour l'usinage de précision, génèrent de grandes quantités de polluants tels que de la poussière métallique et des débris de meules pendant leur fonctionnement. Cette poussière affecte non seulement la précision de l'usinage et endommage les composants de l'équipement, mais constitue également une menace sérieuse pour la santé des opérateurs et peut entraîner des risques pour la sécurité, tels que des explosions de poussière dans l'atelier. Dépoussiéreurs à manches pour rectifieuses , en tant qu'équipements de purification très efficaces, conçus spécifiquement pour les caractéristiques des poussières de broyage, deviennent des équipements environnementaux et de sécurité indispensables dans les ateliers d'usinage modernes.

Caractéristiques de la poussière de la rectifieuse et compatibilité avec les dépoussiéreurs à manches

La poussière des rectifieuses génère des poussières aux caractéristiques distinctes. Sa taille de particule est généralement petite, principalement de l’ordre du submicronique. En raison des températures élevées associées au processus de broyage, certaines poussières peuvent également être collantes. De plus, l'accumulation à long terme de poussières métalliques (telles que le fer, l'aluminium et le cuivre) réduit non seulement l'efficacité de la dissipation thermique de l'équipement, mais peut également générer des étincelles dues à la friction, provoquant potentiellement des explosions de poussière. La principale raison pour laquelle les dépoussiéreurs à manches constituent un choix idéal pour le contrôle de la poussière des rectifieuses réside dans leur mécanisme de filtration unique. Ils utilisent des sacs filtrants à haute résistance et résistants à l'usure comme média filtrant. Lorsque de l'air chargé de poussière pénètre dans le dépoussiéreur, la poussière est emprisonnée à la surface du sac, tandis que l'air propre traverse le sac et sort. Pour traiter les particules fines et le caractère collant potentiel de la poussière des rectifieuses, les sacs filtrants spécialisés sont généralement constitués de matériaux fibreux spécialisés (tels que le polyester et le polypropylène) et traités avec des traitements antistatiques et antiadhésifs. Ceux-ci captent efficacement les poussières fines tout en empêchant le colmatage causé par l’adhérence de la poussière, garantissant ainsi un fonctionnement stable à long terme de l’équipement.

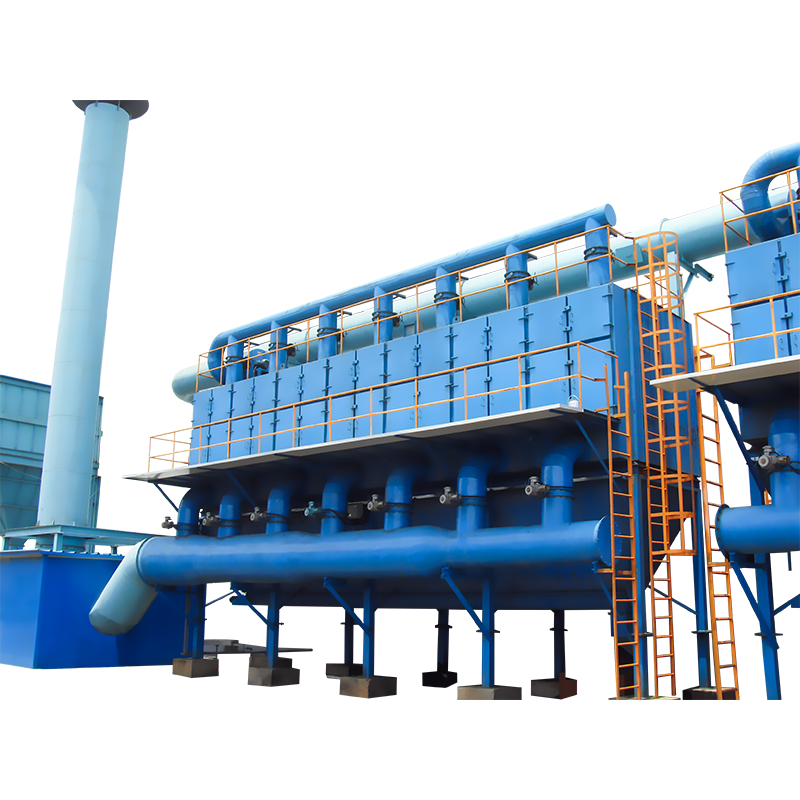

Structure de base et principe de fonctionnement du dépoussiéreur à manches pour rectifieuse

La conception structurelle du dépoussiéreur à manches pour rectifieuse correspond étroitement aux exigences des opérations de meulage et se compose principalement d'un système d'admission d'air, d'une chambre de filtre, d'un dispositif de nettoyage de la poussière, d'un système d'échappement et d'une trémie à cendres. Le système d'admission d'air utilise généralement une entrée latérale ou descendante pour répartir uniformément le flux d'air chargé de poussière à travers les sacs filtrants, évitant ainsi la surcharge d'un sac particulier. La chambre de filtration est la zone centrale, où les sacs filtrants suspendus sont fixés par un cadre, formant une unité de filtration dense. Le dispositif de dépoussiérage est crucial pour maintenir un fonctionnement continu et efficace. Lorsque la poussière s'accumule sur la surface du sac filtrant jusqu'à un certain niveau, le dispositif de nettoyage utilise une pulvérisation pulsée et des vibrations mécaniques pour éliminer la poussière et la relâcher dans la trémie située en dessous. Le système d'échappement est chargé d'évacuer l'air purifié, garantissant ainsi que la qualité de l'air de l'atelier est conforme aux normes.

Le processus peut être résumé comme suit : L'air chargé de poussière pénètre dans le dépoussiéreur par l'entrée d'air et est réparti uniformément à travers le dispositif de distribution d'air. Les particules de poussière sont piégées à la surface des sacs filtrants et l'air propre passe à travers les sacs filtrants dans la chambre à air propre avant d'être évacué par l'orifice d'échappement. À mesure que le temps de filtration augmente, la couche de poussière sur la surface du sac filtrant s'épaissit, augmentant ainsi la résistance de l'équipement. À ce stade, le dispositif de dépoussiérage s'active, éliminant la poussière et la collectant dans la trémie, rétablissant ainsi la capacité de filtration du sac filtrant. L’ensemble de ce processus se répète, permettant une purification continue de la poussière.

Points clés pour la sélection et l'optimisation des dépoussiéreurs à manches pour les rectifieuses

Lors de la sélection d'un dépoussiéreur à manches pour une rectifieuse, plusieurs facteurs doivent être pris en compte pour garantir l'adéquation et l'efficacité de l'équipement. Tout d’abord, le volume d’air requis. Le volume réel de poussière généré doit être calculé en fonction de paramètres tels que le modèle de broyeur, le nombre de broyeurs, les matériaux de broyage et l'intensité de fonctionnement. Ceci détermine le volume d'air du dépoussiéreur requis pour assurer une capture et une purification adéquates du flux d'air chargé de poussière. Deuxièmement, le matériau du sac filtrant doit être sélectionné en fonction du matériau de broyage (par exemple, métal, non métallique) et des caractéristiques de la poussière (par exemple, température et corrosivité). Par exemple, lors du broyage de métaux à haute température, des sacs filtrants en fibre de verre résistant aux hautes températures doivent être utilisés, tandis que la poussière contenant des composants corrosifs nécessite des sacs filtrants en fibre chimique résistant aux acides et aux alcalis. La méthode de nettoyage est également cruciale. Le nettoyage par jet pulsé est largement utilisé dans les dépoussiéreurs à manches des rectifieuses en raison de ses avantages, notamment d'excellentes performances de nettoyage, une faible consommation d'énergie et des dommages minimes aux sacs filtrants. Pour améliorer encore les performances de l'équipement, plusieurs optimisations peuvent être apportées : Premièrement, optimiser la répartition du flux d'air. En concevant correctement l'entrée d'air et les déflecteurs, les courts-circuits et les tourbillons localisés peuvent être évités, garantissant ainsi une répartition uniforme de la poussière dans la chambre du filtre. Deuxièmement, mettez en œuvre un système de contrôle de nettoyage intelligent qui ajuste automatiquement le cycle et l'intensité de nettoyage en fonction des changements de résistance de l'équipement, garantissant ainsi un nettoyage efficace tout en réduisant l'usure du sac filtrant et en prolongeant sa durée de vie. Troisièmement, renforcez l'étanchéité de l'équipement pour éviter les fuites d'air non filtré et chargé de poussière. Installez un dispositif antiblocage au niveau de la trémie pour assurer une évacuation fluide des poussières.

Les dépoussiéreurs à manches pour rectifieuses sont des équipements essentiels pour le contrôle de la poussière lors des opérations de meulage. Leur performance est directement liée à la sécurité de l’atelier, à la qualité des produits et à la santé des opérateurs. La sélection des équipements appropriés, la maintenance de routine et la surveillance des tendances technologiques de l'industrie sont essentielles pour améliorer la protection de l'environnement et l'efficacité de la production dans les opérations d'usinage.